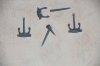

55. Proefjes doen met de 3D harsprinter van mijn schoonzoon.

Eerder al het printen van de bolders op het voordek getest met de 3D PLA printer van de broer van mijn schoondochter, maar dat ging gedeeltelijk de mist in.

Nu het poppenhuis voor mijn kleindochter in een vergevorderd stadium is, heb ik weer wat tijd te besteden aan de Smit Rotterdam.

Naast de bolders voor op het voordek heb ik ook de grote lieren op het achterdek ontworpen in de gratis versie van Fusion 360.

Met het slicer programma CHITUBOX is het ontwerp opgezet voor de aansturing van de 3D printer.

Het met hars geprinte resultaat is veel belovend.

Op een onduidelijke reden zijn de onderkanten van de modellen wat bobbelig, maar dat teveel aan hars kan er makkelijk afgeschuurd worden.

Eerder al het printen van de bolders op het voordek getest met de 3D PLA printer van de broer van mijn schoondochter, maar dat ging gedeeltelijk de mist in.

Nu het poppenhuis voor mijn kleindochter in een vergevorderd stadium is, heb ik weer wat tijd te besteden aan de Smit Rotterdam.

Naast de bolders voor op het voordek heb ik ook de grote lieren op het achterdek ontworpen in de gratis versie van Fusion 360.

Met het slicer programma CHITUBOX is het ontwerp opgezet voor de aansturing van de 3D printer.

Het met hars geprinte resultaat is veel belovend.

Op een onduidelijke reden zijn de onderkanten van de modellen wat bobbelig, maar dat teveel aan hars kan er makkelijk afgeschuurd worden.